軽く丈夫な素材で地球-宇宙間の物流コストを安くする:ElevationSpace、豊田自動織機と革新的熱防護材の共同開発へ

ElevationSpaceと豊田自動織機が発表した共同開発の内容について、その背景と展望を紹介します。

2025年4月16日、ElevationSpaceと豊田自動織機は、その大気圏再突入システムに用いる耐熱材料の共同開発を開始したことを発表しました。

ElevationSpaceは、ポストISSを見据え、軌道上利用で得られる成果物を地球へサンプルリターンするために必要な大気圏再突入・回収技術を開発するスタートアップ企業です。

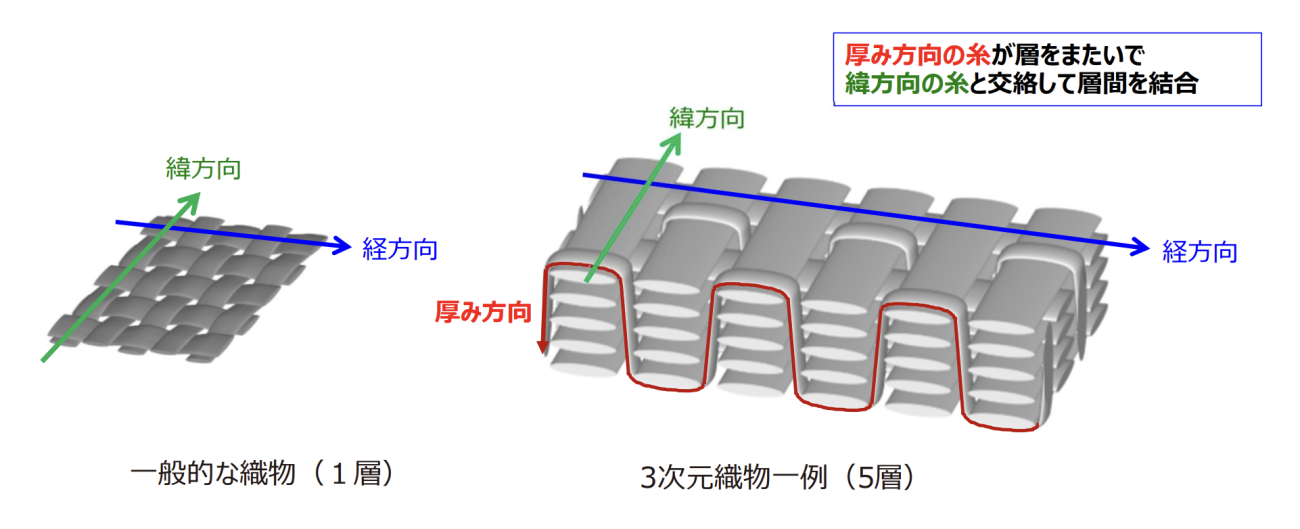

共同開発の背景を知るうえで重要な技術が、豊田自動織機が長年培ってきた3次元織物技術です。炭素繊維複合材料をベースに、面的な織り込みだけでなく、厚み方向にも繊維を織り込むことで、従来の素材の弱点であった層間剥離に強いという特徴を持ちます。

ElevationSpaceが実現を試みるのは宇宙から物を回収する技術です。宇宙機が地球へと帰還する際に直面する数千℃もの過酷な空力加熱が発生するため、その熱から機体を守る必要があります。今回の共同開発で目指すのは、軽量でありながら、高温による表面の損耗が少なく、従来の半分以下のコストを実現する画期的な材料です。

この協業は、ElevationSpaceが求める高性能な熱防護材へのニーズと、豊田自動織機が培ってきた3次元織物技術を宇宙分野へ展開したいという思いが合致したことで実現しています。

以下、ElevationSpaceの事業概要と今回の共同開発について、さらに詳しく背景情報などをまとめております。ぜひ合わせてご覧ください。

ElevationSpaceの手がける大気圏再突入・物資回収事業とは?

2030年に国際宇宙ステーション(ISS)の退役が決まり、地球低軌道(LEO)における宇宙環境利用は、「ポストISS」として、民間企業が主導する新たなステーションや衛星などのプラットフォームにて、軌道上利用が進められることが期待されています。

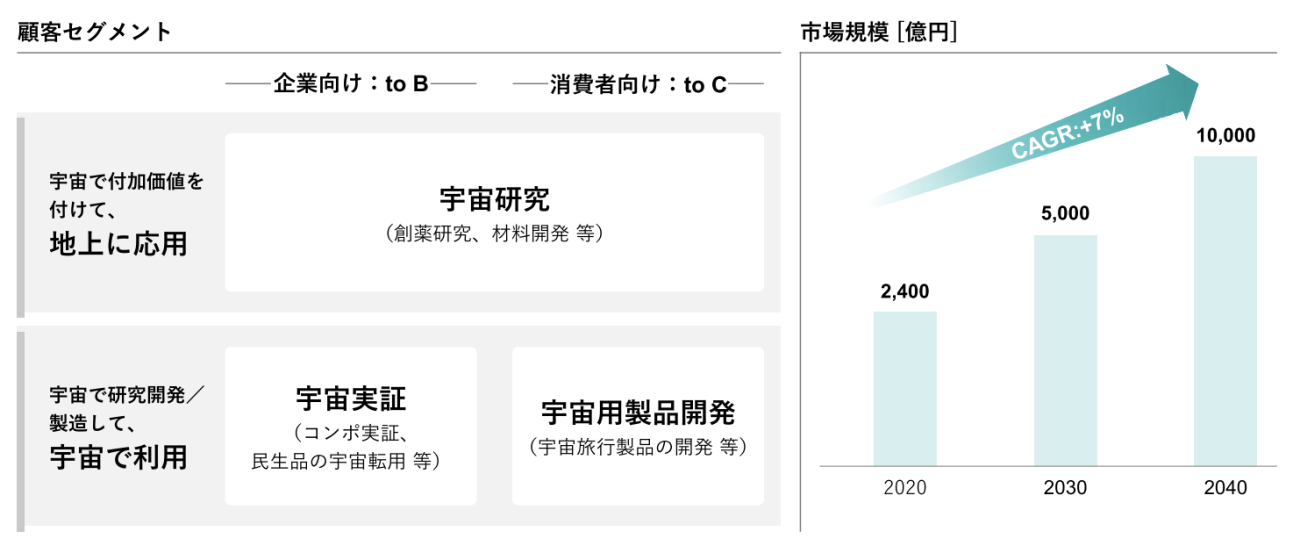

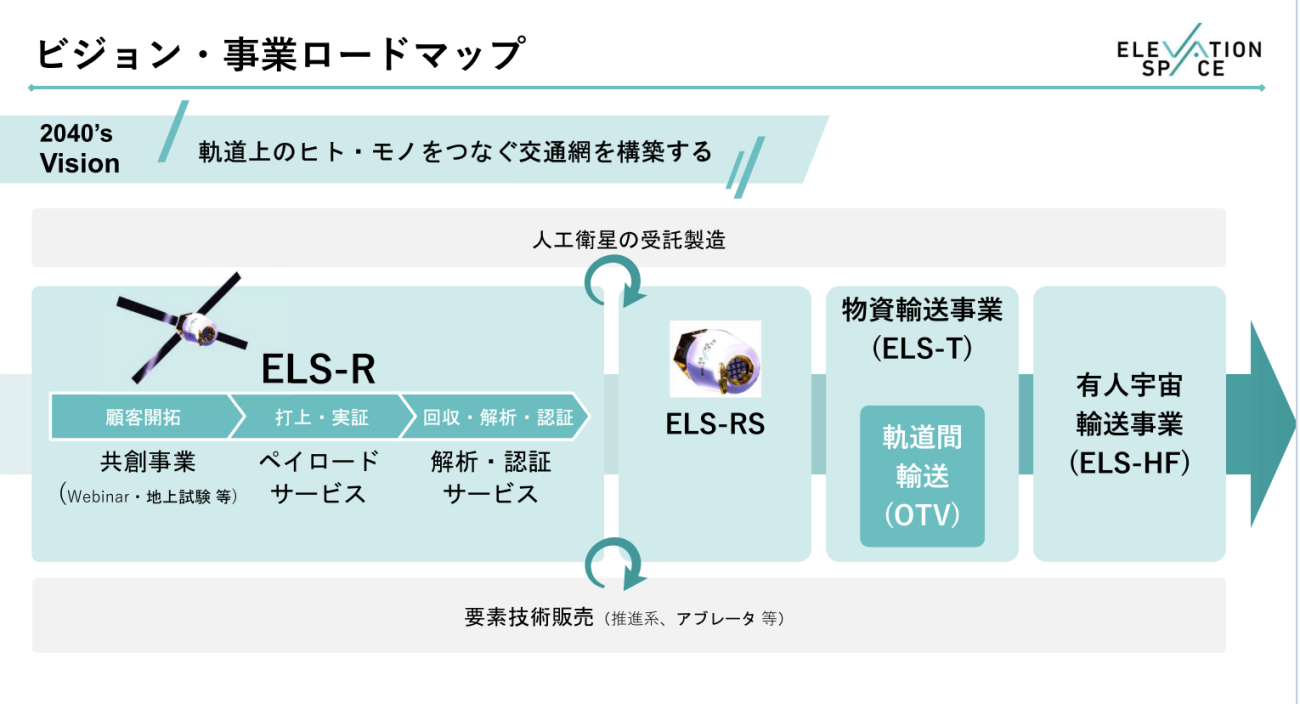

ElevationSpaceは、ポストISSに向けた開発として、宇宙環境利用市場にフォーカスしており、2040年に1兆円の市場規模を見込んでいます。このセグメントとしては主に2つあり、創薬研究や材料開発などの地上に応用できる宇宙研究と、民生品を含む宇宙用コンポーネントを実証・宇宙利用を促進する宇宙実証です。

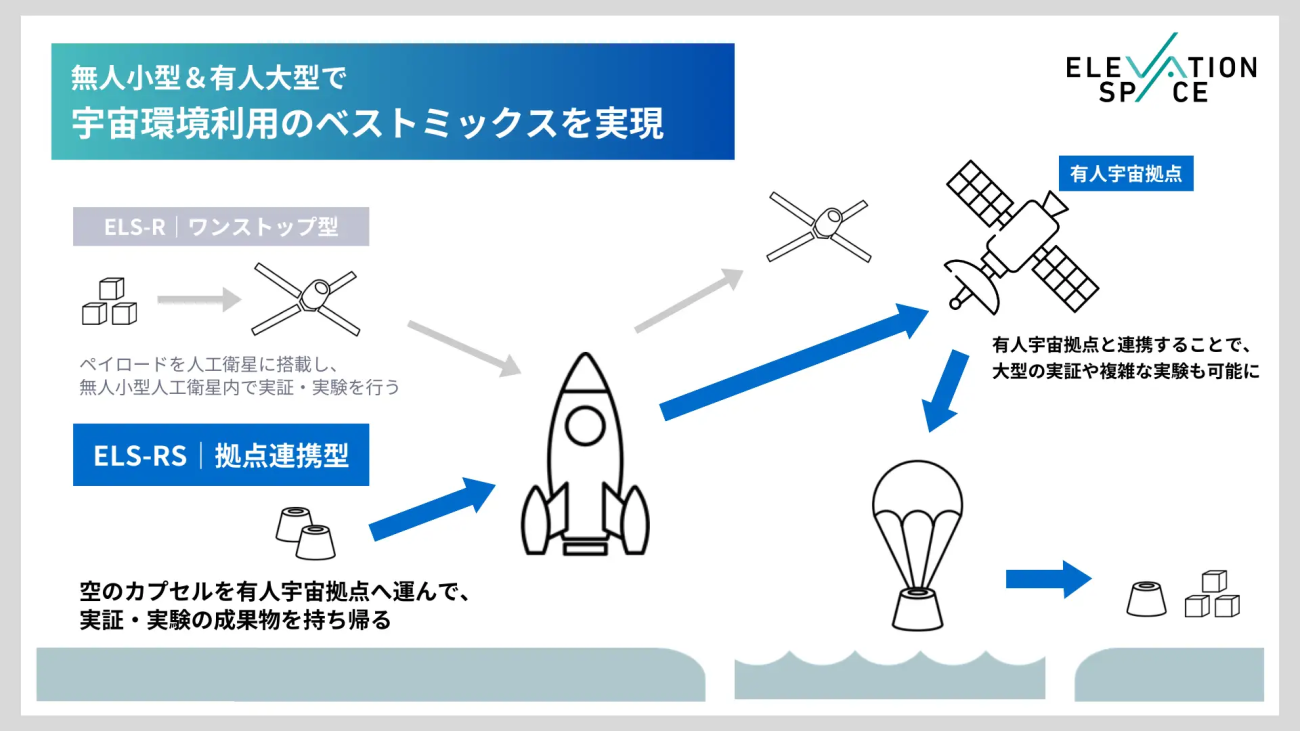

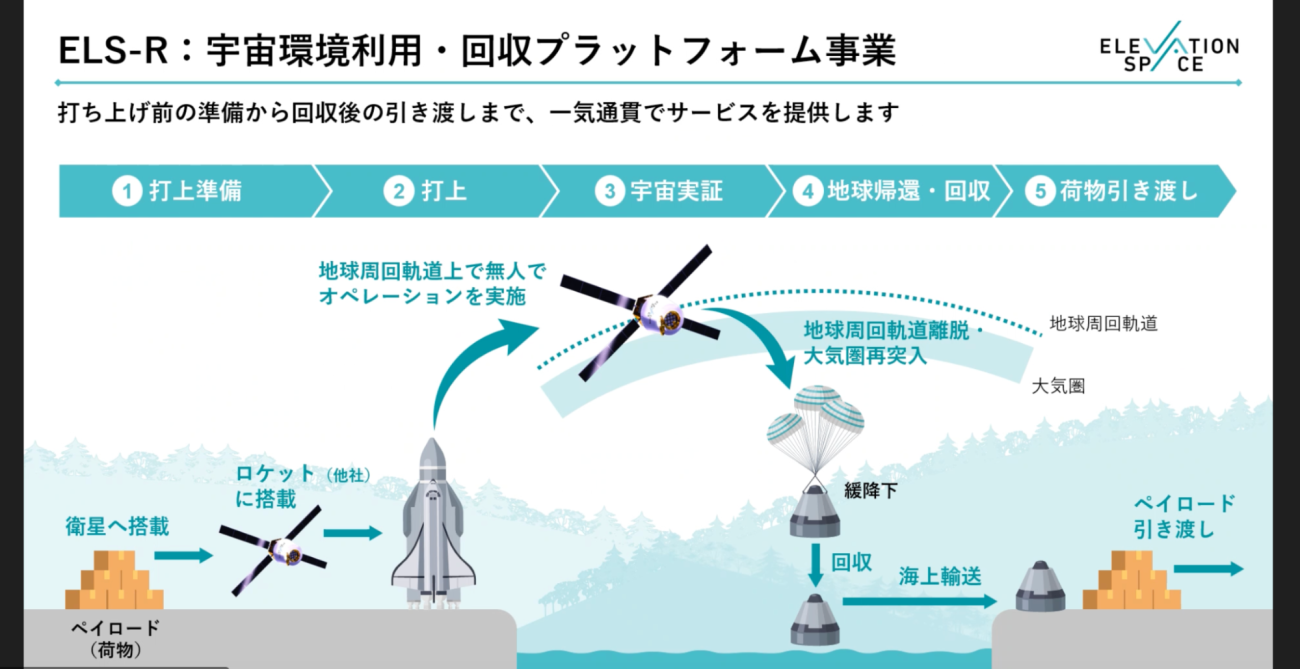

急成長する宇宙環境利用市場の鍵を握るのが、宇宙で行った実験サンプルや成果物を、安全かつ効率的に地球へ持ち帰る技術です。同社では、このニーズに応えるべく、革新的な輸送機である「ELS-R」および「ELS-RS」の開発を進めています。

これらの輸送機の最大の特徴は、宇宙での実験・実証ミッション完了後、自律的に地球へ帰還できる能力を持つ点です。例えば、ELS-RSでは、ISSや将来的に構築される民間宇宙ステーションなどの有人の宇宙拠点から放出され、大気圏への再突入、そして地上への帰還までを自動で行います。これにより、サンプルやデータを回収する頻度が増加し、研究者や開発者が迅速に活用できるようになります。

さらに、同社は、輸送機の開発だけでなく、地上での回収技術まで自社で一貫して開発しており、打ち上げから回収までのシームレスなサービス提供を目指しています。この開発には、同社CTOで、大気圏再突入技術の第一人者である藤田さんや、JAXAが長年培ってきた宇宙開発のノウハウが最大限に活かされています。

ELS-RおよびELS-RSの開発を通して、無人輸送機で培う技術、特に大気圏再突入技術を磨き、将来的には有人宇宙輸送事業の実現を目指しています。人が安全に宇宙へ行き、そして「帰ってくる」ためには、この再突入技術の確立が不可欠であり、現在の開発はその礎となるものです。

再突入に欠かせない熱防護技術!強度と軽量化を両立させる「3次元織物技術」が求められる!

ELS-R/RSを支える根幹の技術の一つが、大気圏再突入技術です。地球に帰還する際、機体は時速数万kmもの超高速で大気圏に突入し、厳しい熱負荷がかかり、具体的には数千℃にも達する温度となります。この極めて過酷な空力加熱から機体を守り、内部の搭載物を安全に保護するために不可欠なのが熱防護システムです。

この熱防護システムには、非常に厳しい要求が課せられます。まず、打ち上げコストに直結するため「極めて軽量」であること。そして、再突入時の高熱で表面が削られ、形状が変化すると飛行特性に影響が出るため「低損耗」であることも重要です。

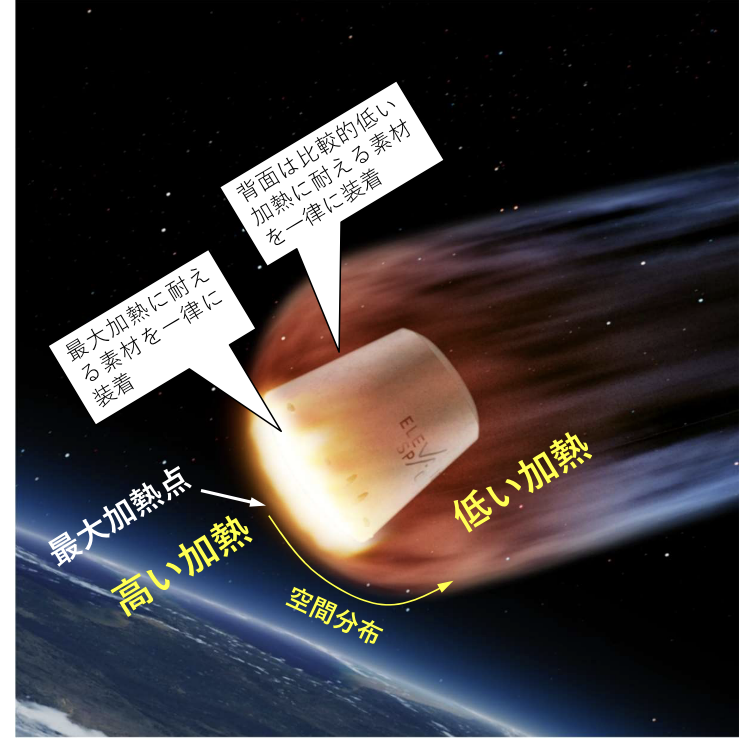

しかし、従来の熱防護技術にはいくつかの課題があります。耐熱素材選定と過剰設計の課題です。これまでは、機体表面で最も加熱が厳しくなる「最大加熱点」の条件に耐えうる単一、あるいは少数の素材を選定し、それを広い領域に均一に適用する手法が一般的でした。

しかし、機体の部位によって受ける加熱量は大きく異なります。特に機体後方など加熱が比較的弱い箇所では、必要以上の性能を持つ素材が使われる「過剰設計」となり、重量増加の要因となっていました。

(耐熱設計の最適化に課題がある) Credit : ElevationSpace

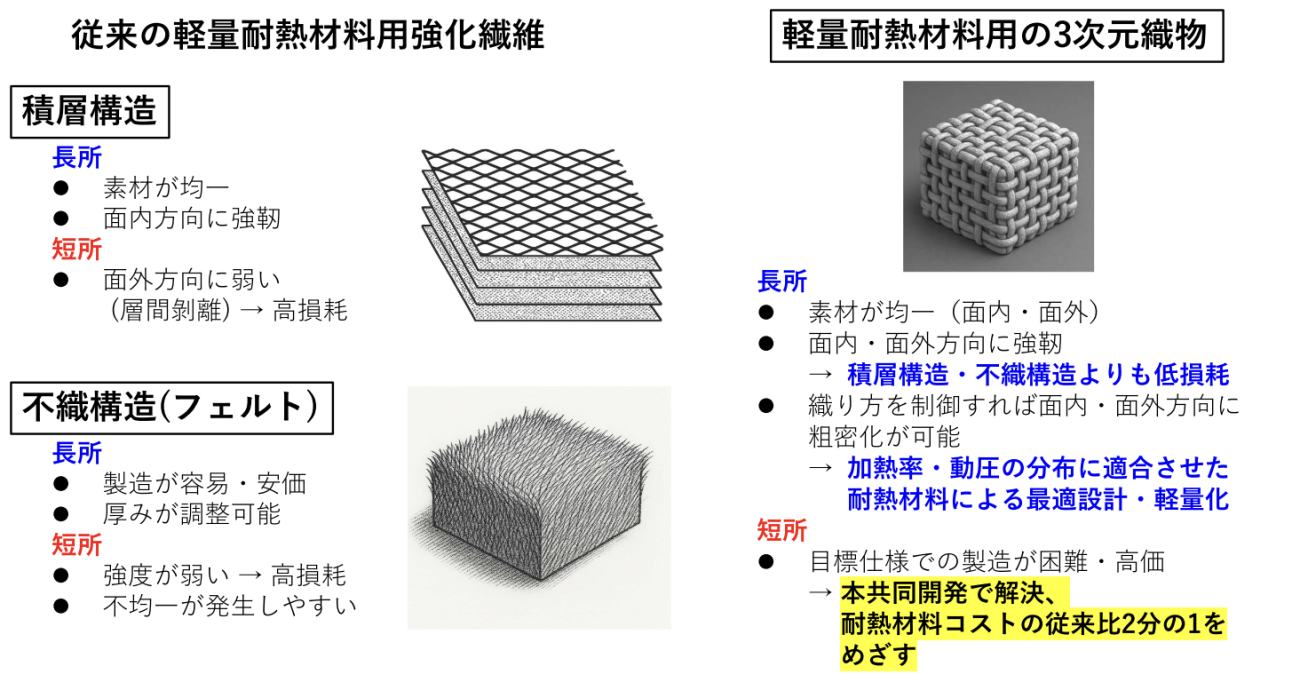

従来の軽量耐熱材料用強化繊維としては、積層構造とフェルト構造の2種類が主に使われています。

前者は、炭素繊維強化プラスチック(CFRP)のように、繊維を重ね合わせた構造を持ち、面内方向(繊維方向)の強度には優れますが、面外方向(厚み方向)の力には弱く、層間剥離を起こしやすいという弱点がありました。後者は、製造が容易である一方、素材自体の強度が低く、素材が不均一になりやすく、空力加熱による表面損耗も大きいという弱点がありました。

これらの課題を克服するため、ElevationSpaceと豊田自動織機は、「3次元織物」技術の適用を目指しています。この新材料は、従来の積層・フェルト構造と比較して、面外・面内方向に強靭で低損耗を実現できます。損耗を抑えられることは、宇宙から地球に物が戻ってくる際の着地地点の精度向上にもつながるそうです。

また、最大の特徴は、先に述べた機体表面における加熱量の予測分布に合わせて、材料の密度や厚みを最適化できる点です。これにより、加熱が厳しい箇所にはより高密度で耐摩耗性の高い材料を、加熱が緩やかな箇所にはより軽量な材料を適用させ、機体全体の軽量化との両立が可能になります。一方で、現状では製造コストが高く、今回の共同開発を通して、従来材料に対して2分の1とすることを目標にしています。

終わりに

ElevationSpaceは、この3次元織物技術を活用し、2026年度中にELS-R/RSの実証機の開発を完了させ、2027年度には打ち上げおよびサービス提供を開始する予定です。

繰り返しになりますが、軽く、丈夫な素材を開発することは、宇宙に物を運ぶ際のコストを安くすることにつながります。今回の共同開発により、素材のコストも2分の1になり、将来的に地球と宇宙の物流のコストが安くなることが期待されます。

また、この取り組みは、単に宇宙からのサンプルリターンを実現するだけでなく、同社が長期的なビジョンとして掲げる軌道間輸送(OTV)や、最終目標である有人宇宙輸送事業の実現に向けた、極めて重要な一歩となります。

人が安全に宇宙へ行き、確実に地球へ帰還するためには、信頼性の高い再突入・回収技術が不可欠です。今回の3次元織物技術は、まさにその回収・再突入の重要な要素技術であり、ElevationSpaceの掲げる有人宇宙輸送事業の実現によりいっそう近づくことが期待されます。